فرآیند قالب گیری بادی یا دمشی

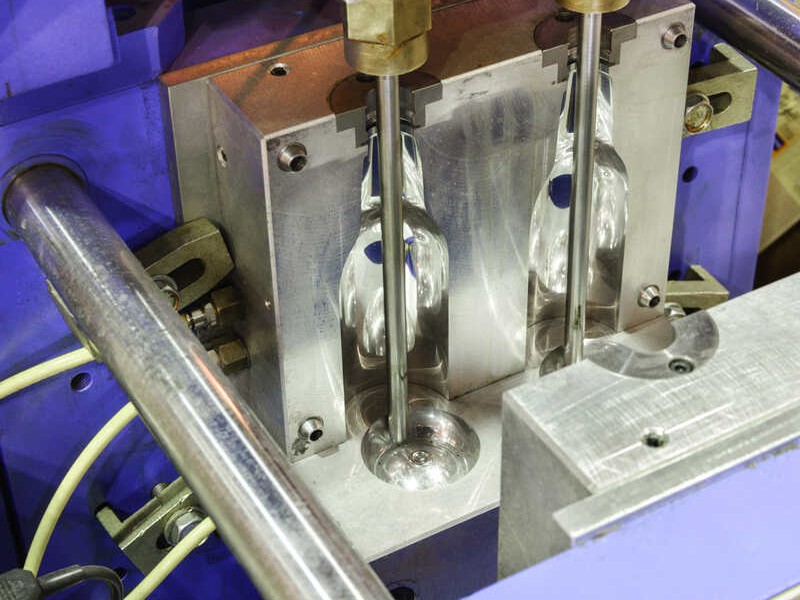

قالبگیری بادی یا قالبگیری دمشی روشی جهت ساخت انواع محصولات توخالی و بدون درز است که در ادامه بیشتر با این روش آشنا میشویم. اقلام توخالی همچون بطریها جهت ساخت نیاز به فرایند پیچیدهتری دارند در این روش پلیمر داغ با اعمال فشار حداکثری و قالب تزریق پلاستیک؛ فرمدار خواهد شد و در نهایت شکل قالب را به خود خواهد گرفت.

اگر قصد دارید که اطلاعات خود را در زمینه فرایند قالبگیری بادی یا دمشی افزایش دهید در ادامه این مقاله قصد داریم که بیشتر به این فرایند قالبگیری بپردازیم؛ لذا با ما تا پایان مقاله همراه بمانید.

تاریخچه قالب گیری بادی

روش قالب گیری بادی از روش ساخت شیشههای پلاستیکی ایده برداشته شده است. در ابتدای سال ۱۹۳۰ توسط شرکت آمریکایی روش قالبگیری بادی جهت ساخت محصولاتی چون درخت کریسمس مورد استفاده قرار گرفت و پس از آن با گسترش ساخت محصولات این روش محبوبیت یافت و در سال ۱۹۳۹ در آمریکا جهت تولید بطریهای پلاستیکی مورد استفاده قرار گرفت.

فرایند قالب گیری بادی

فرایند قالبگیری بادی شباهت بسیاری به روش ساخت ظروف شیشهای دارد. فرایند قالب گیری بادی به این شکل است که در ابتدا یک لوله دارای جنس پلاستیک مذاب را به داخل قالب تزریق اکسترود فرو کرده و پس از آن هوای فشرده را به داخل لوله پلیمری وارد میشود. پلیمر ذوب شده به دیوارههای قالب پلیمری خواهد چسبید و در نهایت پس از خنک سازی شکل نهایی از قالب خارج خواهد شد.

انواع فرآیند قالب گیری

-

قالب گیری بادی تزریقی

روش قالب گیری بادی تزریقی جهت تولید انبوه ظرف یکبار مصرف دارو استفاده میشود. در فرایند قالبگیری بادی تزریقی فرم اولیه از گرانول پلاستیک مذاب و با استفاده از فرایند تزریق پلاستیک تولید خواهد شد. در وهله بعدی باد درون قالب اصلی دمیده میشود تا شکل قالب را به خود بگیرد. در این روش میتوان ضخامت دیوارههای کار را کنترل کرد؛ اما یکی از معایب آن نیاز به قالب دیگر جهت ساخت پیش فرم محصول است. مرحله قالبگیری بادی تزریقی به صورت تزریق دمیدن و بیرون انداختن است.

-

قالب گیری اکستروژن بادی

در فرایند قالب گیری اکستروژن بادی مواد اولیه پلاستیک مذاب از سمت بالای قالب اکسترود میشود و بعد از آن قالب بسته میشود. در مرحله بعد هوای فشرده در داخل قالب دمیده میشود تا پلیمر اولیه شکل قالب را بر خود بگیرد؛ قالبگیری اکستروژن به دو روش پیوسته و متناوب انجام میشود.

-

قالبگیری بادی کشش تزریقی

روش قالب گیری بادی کشش تزریقی شباهت بسیاری به قالب گیری تزریقی بادی دارد؛ از این فرایند جهت تولید انبوه بطریهای نوشیدنی استفاده میشود. تولید قطعات حجیم بدون محدودیت جزو مهمترین ویژگیهای این روش محسوب میشود؛ اما هزینه بالای این روش و نیاز به فضای باز جهت استفاده از دستگاهها این روش را نسبت به روشهای دیگر ناممکن و هزینه بر تر کرده است.

روند کار قالب گیری بادی

فرایند قالب گیری بادی به شرح مقابل خواهد بود؛ گرانول در اثر حرارت و گرما به حالت شکلپذیر تغییر میکند؛ پس از آن قالب بسته شده و توسط کمپرسور داخل قطعه باد دمیده میشود. در نهایت قطعه فرم قالب را گرفته و قطعات اضافی پس از قالب گیری حذف میشوند. در انتهای کار قطعه آماده جدا شدن شده و دستگاه جهت تولید قطعه دیگری آماده میشود. در صورتی که قصد خرید مخازن آب ، تانکر آب و وان پلی اتیلن را با قیمت اقتصادی و به صرفه به صورت آنلاین و با کیفیت تضمینی دارید کافیست که به مجموعه ابریشم پلاس مراجعه کنید.

کاربرد قالب گیری بادی

- بستهبندی مواد غذایی

- صنعت لوازم پزشکی

- تولید صندلیهای اتوبوس

- تولید خزنهای تخصصی

- تولید اسباب بازی کودکان

- تولید مخازن سوخت خودرو

- بستهبندی مواد بهداشتی و دارویی

موارد گفته شده جزو کاربردهای قالبگیری بادی است. جهت افزایش اطلاعات در خصوص فرایند قالب گیری بادی یا دمشی کافی است که از کارشناسان و مشاوران ارشد مجموعه ابریشم پلاس درخواست راهنمایی کنید؛ در این مجموعه کلیه محصولات از لحاظ کیفیت تضمین شده و به صورت آنلاین به فروش میرسد.

مزایا و معایب قالب گیری بادی یا دمشی

مزیتها

سرعت بالای تولید: فرایند تولید قطعات پلاستیکی از طریق قالبهای بادی به دلیل اتوماسیون فرایند تولید؛ بسیار با سرعت انجام میشود.

تولید قطعات بزرگ: مواردی چون هزینه کم و سهولت اجرا امکان تولید قطعات با ابعاد بزرگتر را از طریق روش تزریق پلاستیک ایجاد کرده است.

دقت بسیار بالا: با توجه به آن که قالبهای بادی با دقت بالا ساخته شدهاند؛ موجب تولید قطعاتی با کیفیت بالا و ابعاد دقیق را فراهم میکند.

تنوع در مواد اولیه در روش قالبهای بادی از انواع مختلف مواد پلاستیکی چون پلی پروپلین، پلی اتلین و پلی وینیال کلراید استفاده میشود.

قیمت به صرفه: با توجه به استفاده از مواد اولیه کمتر و ایجاد ضایعات بسیار کم تولید قطعات پلاستیکی از طریق قالبهای بادی بسیار مقرون به صرف و اقتصادیتر است.

معایبها

محدودیت در ایجاد اشکال قطعه: با توجه به وجود استانداردهای طراحی تولید قطعات در شکلهای مختلف در فرایند قالبهای بادی محدودیت دارد.

محدودیت در تولید قطعات دقیق: در این روش به دلیل ماهیت این روش پیش بینی و دقت در ضخامت دشوار و یا ناممکن خواهد بود.

محدودیت در انتخاب مواد: در روش قالبگیری بادی به صورت محدود به مواد دسترسی خواهیم داشت.

متریالهای پراستفاده در قالب گیری بادی

- پلی کربنات

- پلی اتلین

- پلی پروپلین

- پلی اتلین ترفطالات

- پلی اتلین ترفطالات جی

موادهای گفته شده جزو متریالهایی هستند که در روش قالبگیری بادی مورد استفاده قرار میگیرند. با توجه به کیفیت تضمینی متریالهای مورد استفاده میتوان به مزیت و ویژگی و خصوصیات حائز اهمیت محصولاتی که از طریق این روش تولید میشوند پی برد. در مجموعه ابریشم پلاس کلیه فرایندهای قالبگیری توسط افراد متخصص و مهارت دیده و دستگاههای پیچیده و استاندارد انجام میشود.

کلام آخر

در این مقاله به صورت اختصاصی به فرایند قالبگیری بادی یا دمشی پرداختیم. با کسب اطلاعات حائز اهمیت در خصوص فرایند قالبگیری بادی و دمشی میتوانید به معایب، مزایا و کاربردهای این روش در صنایع مختلف پی ببرید. امیدواریم که مطالب درج شده در این مقاله برای شما کاربردی و مفید واقع گردیده باشد و با مراجعه و انتخاب مجموعه ابریشم پلاس از کیفیت محصولات بهره ببرید.